在传统铁路货运场景中,火车装车往往意味着轰鸣的机械、忙碌的工人和反复的人工核验 —— 一节车厢的装载可能需要多名工人耗时数小时,还要面临超偏载、留底煤浪费等难题。但如今,一套融合激光雷达与人工智能的 “火车智能装车系统” 正在改写行业规则。山东矩阵软件工程股份有限公司火车自动装车系统,从车号识别到喷洒抑尘剂,从精准装车到数字孪生监控,这套系统用科技让 “无人操作,自动装车” 从概念变为现实,更让铁路货运效率迎来质的飞跃。

过去,工人需手持设备逐节车厢抄录车号,一列火车抄号耗时近 1 小时;如今,系统通过高清视频与 AI 算法,过车瞬间即可完成车型车号识别,误差率低于 0.1%。某煤炭运输枢纽引入该系统后,单列车号识别时间从 60 分钟压缩至 3 分钟,直接省去 4 名抄号工人的人力成本。

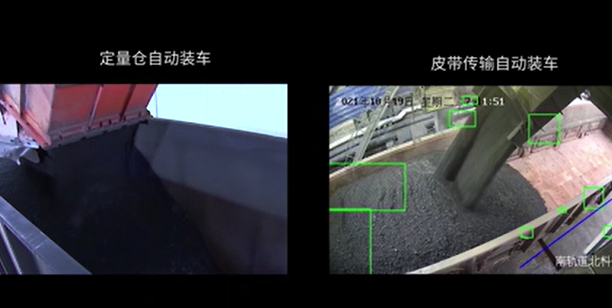

传统装车全靠司机凭经验调整溜槽高度,超载、偏载问题频发。而智能系统通过激光雷达三维点云建模,实时监测落料高度、车厢位置,结合预测模型自动调整溜槽角度与流量。以山西某煤矿为例,系统投用后,单车装载误差从 ±500 公斤降至 ±50 公斤,每年减少煤炭浪费超 2000 吨。

装车过程中,留底煤检测曾是老大难 —— 空车厢若残留煤炭,不仅影响下一次装载精度,还可能导致超吨报警。系统通过激光雷达扫描,能精准估算留底煤体积,一旦超限立即报警并联动装车系统调整,某港口应用后,留底煤超限率从 15% 降至 1% 以下。

冬季防冻液喷洒曾因人工操作出现 “过度喷洒” 或 “漏喷”,夏季抑尘剂喷洒也存在浪费问题。系统则能根据列车过车节数自动启停喷洒装置,某北方货运站数据显示,防冻液用量较之前节约 30%,每年节省耗材成本超 50 万元。

激光雷达每秒发射数万点云数据,构建车厢三维模型,实时捕捉端侧墙位置、行车速度。这就像给车厢做 “CT 扫描”,系统能精准判断每节车厢的装载空间,甚至连车厢轻微形变都能识别,为后续装车策略提供数据基础。

系统内置的装车控制算法,将车厢分为头、中、尾三部分区别对待:头部采用 “低速慢装” 防止溢料,中部 “匀速满装” 提升效率,尾部 “动态补料” 确保均衡。某钢铁企业应用后,单车装载时间从 8 分钟缩短至 5 分钟,且满载率从 85% 提升至 99%。

基于自研三维仿真引擎,系统将真实装车场景 “搬” 进电脑 —— 每一节车厢的装载过程、物料流动轨迹都能在虚拟空间中实时渲染。工作人员可通过数字孪生系统提前预判装载风险,甚至在虚拟环境中测试新的装车策略,让决策效率提升 50% 以上。

以一个日装 200 节车厢的货运站为例,传统模式需 15 名装车工人,智能系统投用后仅需 3 人值守监控,年人力成本节省超 120 万元。

某煤炭集运站数据显示,系统投用后单车平均装车时间从 7.2 分钟降至 4.3 分钟,单日装车量从 120 节提升至 170 节,相当于每天多运 3500 吨煤炭。

智能超偏载检测模块实时监测装载质量,一旦发现偏载立即报警并反馈至装车系统调整。某铁路枢纽应用后,因超偏载导致的运输延误事故从每月 12 起降至 1 起以下。

山东矩阵软件从人工抄号到 AI 识别,从经验装车到数字控制,火车智能装车系统的出现,不仅是一次技术升级,更是铁路货运向 “智慧物流” 转型的缩影。随着激光雷达、数字孪生等技术的深化应用,未来的铁路货运或许将实现 “装车全无人、运营全可视、决策全智能”—— 而这,正是科技为传统行业注入的无限可能。